| 如何从降库存的角度来理解MRP的使用? |

| 发布时间 :2022-06-29 浏览量 :1239 |

前言:本文非常适合已经使用JDE系统的MRP功能的企业负责人阅读;同时也非常适合想要利用JDE系统的MRP功能来改善和降低库存的仓库管理人员阅读;另外,也适合想提升如何使用JDE系统的MRP功能的信息化咨询顾问阅读。

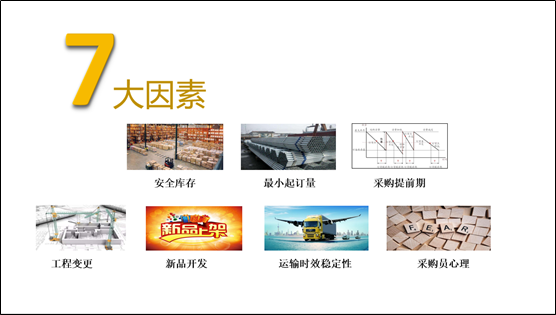

MRP(Material Requirement Planning,MRP)物料需求计划的理论介绍(详见-基于JDE系统的MRP应用初探之武功心法),及企业实践(详见-基于JDE系统的MRP应用初探之牛刀小试)都曾经做过详细阐述,有兴趣的朋友可以点击链接查阅;本文将考虑JDE系统内外的7大与库存相关的因素:安全库存,最小起订量,采购提前期,工程变更,新品开发,运输时效稳定性,采购员心理,来理解MRP的使用,从而最终实现降低库存的目的。

这7大因素中,通过JDE系统能直接影响MRP处理结果的因素有安全库存,最小起订量,采购提前期,工程变更。我想强调一个使用MRP思想:影响MRP准确性的相关因素有系统内外2种类型;MRP的使用不是一蹴而就的,也不是静止不变的,而需要根据企业的实际情况和系统内外因素不断地对MRP进行修改调整,从而使MRP的处理结果越来越符合预期。因此,下面将就这7大系统内外因素进行阐述:

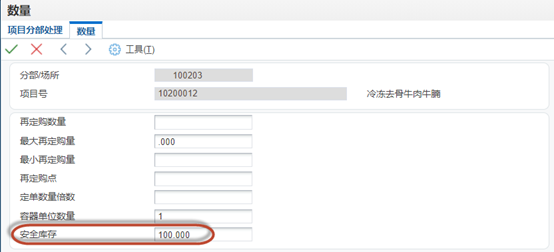

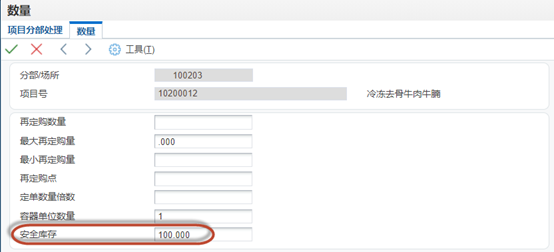

通过JDE系统,企业可以在里面设立每个物料的安全库存数量,这部分的库存是为了应对需求的不确定性。根据通行的ERP理论,先有客户的需求,然后有主计划,最后才有物料需求计划。

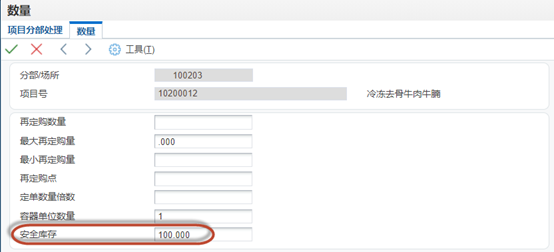

安全库存是为防止未来物料供应或需求的不确定性因素(如大量突发性订货、交货意外中断或突然延期等)而准备的缓冲库存。在JDE系统中表现为某个物料设置好的数量,只要库存低于此数量,系统就会通过MRP生成相应的采购信息提醒购买以满足安全库存量的要求。可是现实中很多企业在设定好安全库存点之后是否有定期的回顾并做调整呢?恐怕现实并不太乐观,由于是手工在系统里维护,因此更新安全库存的频率会比较长,有些企业从上系统时维护好从来都没去修改过;有些是一年调整一次,这样就会存在问题了。

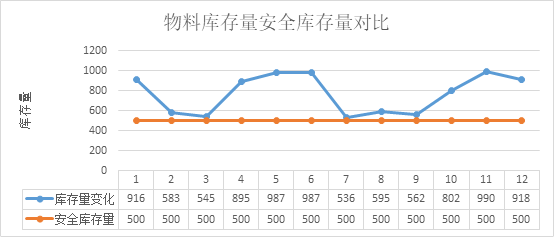

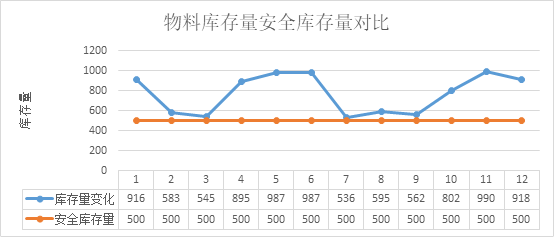

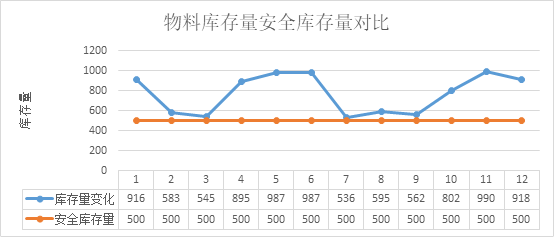

当安全库存设置好后,如果后续的需求连续下降,那么这些库存很有可能都成了摆设。库存很少有机会能击穿安全库存,仅仅是在表面划过。

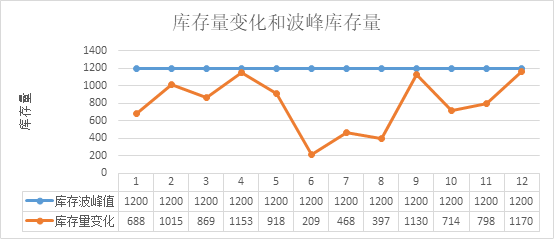

根据上图可以看出,橙色线以下的是安全库存,没有触底就说明安全库存设置过高,仍有空间改善(图片仅作参考示意)。

安全库存如果没有定期回顾和调整的流程,并且及时在系统里更新,势必会直接影响到MRP的准确性,这也相当于一直用过去的需求(安全库存在MRP中就是需求),来计算现在和未来的采购量,这样是做不到成功降低库存的。

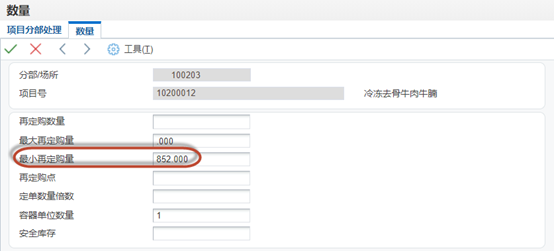

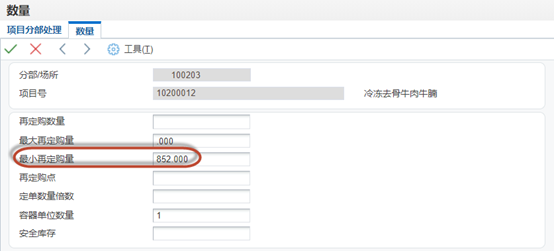

二、最小起订量(Minimum order Quantity-MOQ)

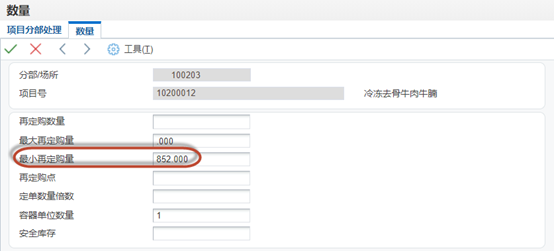

MOQ由供应商制定,被写进采购合同中。最小起订量一旦设置好,如果订单量比较少不能满足最小订单量,供应商不会送货,反之订单量比较高,就可能导致较高的库存。

采购在下单的时候会根据系统设定的MOQ标准量去采购,通常不会对MOQ做质疑,这是一种传统惯性的思维,但我们需要考虑改变它。

如果我们设置了一个物料的MOQ,该量可以使用8周时间,按照MOQ来下单,每次订单量至少是可以用8个星期,再加上厂内原有库存,那就会让这颗物料的库存瞬间冲到一个最大值。为了能将库存降下来,MOQ的量也是需要做出调整的。

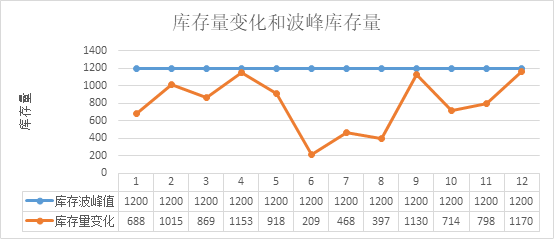

我们可不可找到一个比MOQ更小的参照标准量,比如以按照每箱的标准数量,或是每个托盘的标准数量来修订MOQ,然后以这个量给供应商下单?这样就可以把库存的波峰值砍掉一些,让库存降下来。

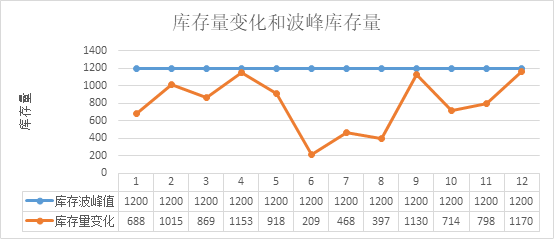

蓝线处就是库存的波峰值,是最大值的库存,拉低波峰高度可以降低库存的最大值,从而降低库存金额(图片仅作参考示意)。

在实际的ERP项目中,顾问一旦这样建议客户通常会担心这样做会遭到供应商的反对,因为MOQ是规定在采购合同里的,如果不按照这个量下单,恐怕供应商不会配合。

客户的担心是正常的,尤其是当其与供应商的关系还不够“铁”的时候,这种担心简直就是认真的。如果两家合作默契,关系良好,应该是很信任对方的,合理的要求是可以接受的。

只要客户承诺还会长期向对方采购,供应商就不会担心做出来的产品以后就接不到订单了。

此外,供应商设定的MOQ是否合理呢?这也要思考一下的,站在供应商的角度思考一下,如果自己的客户能保持较大的采购量,MOQ的修改和调整能让自己成本降低,又利于自己的客户降低库存,何乐而不为呢。

MOQ的数据经过调整之后,MRP出来的采购信息也就更符合预期了。

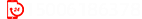

三、采购提前期(Purchasing Lead Time-PLT)

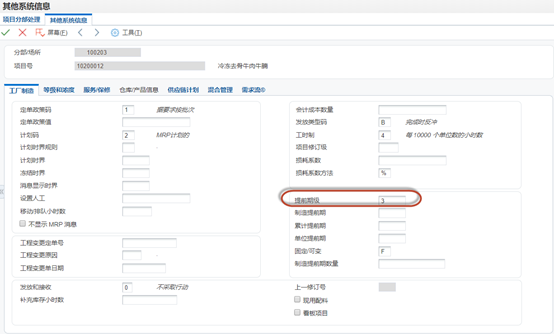

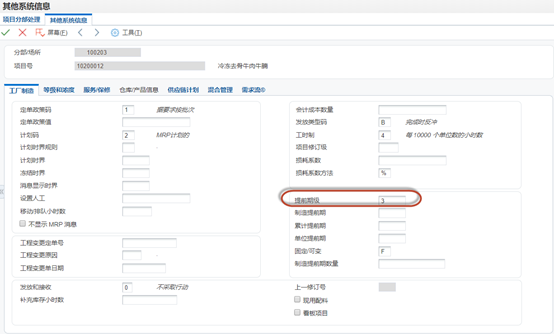

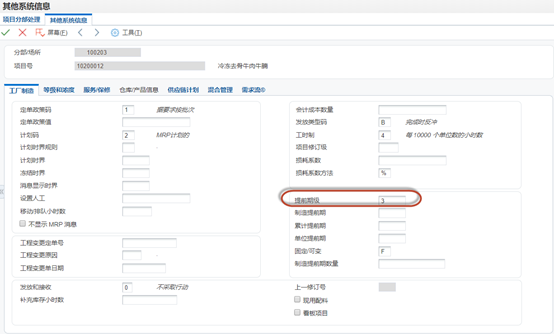

MRP理论中有一个参数是采购的提前期Lead Time,包括了从下订单开始,到货物抵达企业工厂的全部时间。这个采购提前期可以在JDE系统中设置到每个物料身上。

我2018年实施过一个客户的ERP项目,该客户有些物料的采购提前期长达180天,主要的原因是供应商在国外,物料的某道工艺特别耗时,生产周期长,另外还有向他们的供应商购买原材料的时间,再加上运输的时间,这些因素叠加后就造成了超长的提前期。

Lead Time越长,对需求波动的反应越迟缓。MRP在运行时,会直接根据该物料的提前期,需求日期,推算出下单日期,因此,提前期是直接影响到MRP结果的。

MRP根据设置好的提前期下的订单,是为了6个月后到货准备的,但是在此期间的需求被取消了或减少了,当时下的单就有可能无法取消,如此6个月后回来的库存就只能留到以后慢慢消化了。

想要缩短提前期,采购是必须和供应商坐下来谈的,尽管这并不容易。谈妥之后,将更合理的物料采购提前期维护到每一个物料上,MRP的处理结果就会更符合预期了。

四、工程变更(Engineering Change Order-ECO)

MRP在处理的过程中,物料的采购需求必须根据产品的BOM结构才能逐层拆解出来,工程变更产品BOM就意味着要换掉产品的某些物料,MRP在变更之后将不再处理之前的BOM物料而是生产新物料的采购需求。产品BOM的变更会由很多原因引发,比如客户反馈的产品缺陷,研发要求的产品升级,采购无法购买到产品设计要求的某种材料等等,此时,至少需要解决好下面3个非常现实的问题:

-

-

-

如何将老物料库存视作新物料的供应,避免虚增新物料的采购需求量?

另外对于老物料的在途库存的处理也是很有讲究的,如果把老物料一次性全部送回来放在仓库里,结果可能是爆仓,三五个月都不一定能使用完。

一个折中的办法是采购单继续有效,但要求供应商分批送货,这样供应商也放心,仓库负责人也不会一下子承担所有的库存压力。

企业需要通过开发新产品才能不断维持自己的市场竞争力,这样才不会在激烈的市场竞争中立于不败之地。通常会有如下一些原因导致企业进行新品开发:

-

想要占据更大的市场份额,为了获得更大的市场竞争力;

-

如果企业的产品比较单一,而市场竞争比较激烈,企业的产品有具有一定的市场潜力时企业会选择开发新产品,以开发其潜在的成长力;

-

客户对于企业产品有了新的需求,企业为了适应客户的不断变化的需求,防止被客户淘汰会选择开发新产品,以保持竞争力而不被淘汰;

-

企业需要通过开发新产品来应对不断创新竞争激烈的市场。

新品开发避免不了,但多了就会带来了很多影响,主要说2点:

一是大量的新品物料需求量都不多,但是MOQ比较大,可能是一个订单下好后,足够生产用半年以上的。因此需要专人去回顾MOQ的设置并适时做出调整;

二是新品最好能区分出来做MRP处理;在使用MRP时可以考虑利用“主计划族”的功能来单独区分新品的MRP处理。

企业会有一些原料是要从国外进口的,从节约成本考虑运输方式通常是海运。2018年做项目时,我了解项目所在客户的某个物料实际的海上运输的时间,其门到门运输的天数并不稳定,如果取平均值的话是在64天,但实际情况有64,74,甚至90天的都有,这样一来就给采购计划出难题了。

由于运输时效不稳定,采购员为了避免缺料,就会选用运输天数最大值,库存在不经意之间又被放大了一点点,和其他因素累计叠加起来,易引发“牛鞭效应”,变得越发不可控制。选择靠谱的货运代理可以控制提前期的稳定性,从而能保证MRP的结果更符合预期。

采购员的心理原因也有可能给降库存,及MRP符合预期结果的实现带来阻力。

采购员肩负2个职责:降库存和保证供料,但这二者之间的关系处理让采购员感觉为难。

采购员会因为害怕缺货而下过量的采购单,采购单一过量,实际的需求并没有这么多,这就导致MRP出来的结果不符合实际需求情况,最终导致库存不降反升。如何消除这种的恐慌心理?领导首先要关心、理解下属工作的难处,挡住一切质疑声,让下属安心工作,同时还要积极思考改善的方法,敢于尝试,打破库存原有的惯性。

本文从降低库存的7大因素分析入手,详细分析了每种因素对库存,对MRP处理结果的影响,从而为企业MRP业务处理的改善提供了清晰的改进处理做法,企业可以此制作MRP业务处理的PDCA,通过不断地PDCA循环最终实现MRP处理的良性循环。

MRP从上线到执行到完善,很关键一点是要定期回顾各个相关的因素的改善结果,并根据反馈来制定新的行动计划,确保我们是沿着正确的方向前进的。

本文章转载公众号erp之家,欢迎大家阅读

前言:本文非常适合已经使用JDE系统的MRP功能的企业负责人阅读;同时也非常适合想要利用JDE系统的MRP功能来改善和降低库存的仓库管理人员阅读;另外,也适合想提升如何使用JDE系统的MRP功能的信息化咨询顾问阅读。

MRP(Material Requirement Planning,MRP)物料需求计划的理论介绍(详见-基于JDE系统的MRP应用初探之武功心法),及企业实践(详见-基于JDE系统的MRP应用初探之牛刀小试)都曾经做过详细阐述,有兴趣的朋友可以点击链接查阅;本文将考虑JDE系统内外的7大与库存相关的因素:安全库存,最小起订量,采购提前期,工程变更,新品开发,运输时效稳定性,采购员心理,来理解MRP的使用,从而最终实现降低库存的目的。

这7大因素中,通过JDE系统能直接影响MRP处理结果的因素有安全库存,最小起订量,采购提前期,工程变更。我想强调一个使用MRP思想:影响MRP准确性的相关因素有系统内外2种类型;MRP的使用不是一蹴而就的,也不是静止不变的,而需要根据企业的实际情况和系统内外因素不断地对MRP进行修改调整,从而使MRP的处理结果越来越符合预期。因此,下面将就这7大系统内外因素进行阐述:

通过JDE系统,企业可以在里面设立每个物料的安全库存数量,这部分的库存是为了应对需求的不确定性。根据通行的ERP理论,先有客户的需求,然后有主计划,最后才有物料需求计划。

安全库存是为防止未来物料供应或需求的不确定性因素(如大量突发性订货、交货意外中断或突然延期等)而准备的缓冲库存。在JDE系统中表现为某个物料设置好的数量,只要库存低于此数量,系统就会通过MRP生成相应的采购信息提醒购买以满足安全库存量的要求。可是现实中很多企业在设定好安全库存点之后是否有定期的回顾并做调整呢?恐怕现实并不太乐观,由于是手工在系统里维护,因此更新安全库存的频率会比较长,有些企业从上系统时维护好从来都没去修改过;有些是一年调整一次,这样就会存在问题了。

当安全库存设置好后,如果后续的需求连续下降,那么这些库存很有可能都成了摆设。库存很少有机会能击穿安全库存,仅仅是在表面划过。

根据上图可以看出,橙色线以下的是安全库存,没有触底就说明安全库存设置过高,仍有空间改善(图片仅作参考示意)。

安全库存如果没有定期回顾和调整的流程,并且及时在系统里更新,势必会直接影响到MRP的准确性,这也相当于一直用过去的需求(安全库存在MRP中就是需求),来计算现在和未来的采购量,这样是做不到成功降低库存的。

二、最小起订量(Minimum order Quantity-MOQ)

MOQ由供应商制定,被写进采购合同中。最小起订量一旦设置好,如果订单量比较少不能满足最小订单量,供应商不会送货,反之订单量比较高,就可能导致较高的库存。

采购在下单的时候会根据系统设定的MOQ标准量去采购,通常不会对MOQ做质疑,这是一种传统惯性的思维,但我们需要考虑改变它。

如果我们设置了一个物料的MOQ,该量可以使用8周时间,按照MOQ来下单,每次订单量至少是可以用8个星期,再加上厂内原有库存,那就会让这颗物料的库存瞬间冲到一个最大值。为了能将库存降下来,MOQ的量也是需要做出调整的。

我们可不可找到一个比MOQ更小的参照标准量,比如以按照每箱的标准数量,或是每个托盘的标准数量来修订MOQ,然后以这个量给供应商下单?这样就可以把库存的波峰值砍掉一些,让库存降下来。

蓝线处就是库存的波峰值,是最大值的库存,拉低波峰高度可以降低库存的最大值,从而降低库存金额(图片仅作参考示意)。

在实际的ERP项目中,顾问一旦这样建议客户通常会担心这样做会遭到供应商的反对,因为MOQ是规定在采购合同里的,如果不按照这个量下单,恐怕供应商不会配合。

客户的担心是正常的,尤其是当其与供应商的关系还不够“铁”的时候,这种担心简直就是认真的。如果两家合作默契,关系良好,应该是很信任对方的,合理的要求是可以接受的。

只要客户承诺还会长期向对方采购,供应商就不会担心做出来的产品以后就接不到订单了。

此外,供应商设定的MOQ是否合理呢?这也要思考一下的,站在供应商的角度思考一下,如果自己的客户能保持较大的采购量,MOQ的修改和调整能让自己成本降低,又利于自己的客户降低库存,何乐而不为呢。

MOQ的数据经过调整之后,MRP出来的采购信息也就更符合预期了。

三、采购提前期(Purchasing Lead Time-PLT)

MRP理论中有一个参数是采购的提前期Lead Time,包括了从下订单开始,到货物抵达企业工厂的全部时间。这个采购提前期可以在JDE系统中设置到每个物料身上。

我2018年实施过一个客户的ERP项目,该客户有些物料的采购提前期长达180天,主要的原因是供应商在国外,物料的某道工艺特别耗时,生产周期长,另外还有向他们的供应商购买原材料的时间,再加上运输的时间,这些因素叠加后就造成了超长的提前期。

Lead Time越长,对需求波动的反应越迟缓。MRP在运行时,会直接根据该物料的提前期,需求日期,推算出下单日期,因此,提前期是直接影响到MRP结果的。

MRP根据设置好的提前期下的订单,是为了6个月后到货准备的,但是在此期间的需求被取消了或减少了,当时下的单就有可能无法取消,如此6个月后回来的库存就只能留到以后慢慢消化了。

想要缩短提前期,采购是必须和供应商坐下来谈的,尽管这并不容易。谈妥之后,将更合理的物料采购提前期维护到每一个物料上,MRP的处理结果就会更符合预期了。

四、工程变更(Engineering Change Order-ECO)

MRP在处理的过程中,物料的采购需求必须根据产品的BOM结构才能逐层拆解出来,工程变更产品BOM就意味着要换掉产品的某些物料,MRP在变更之后将不再处理之前的BOM物料而是生产新物料的采购需求。产品BOM的变更会由很多原因引发,比如客户反馈的产品缺陷,研发要求的产品升级,采购无法购买到产品设计要求的某种材料等等,此时,至少需要解决好下面3个非常现实的问题:

-

-

-

如何将老物料库存视作新物料的供应,避免虚增新物料的采购需求量?

另外对于老物料的在途库存的处理也是很有讲究的,如果把老物料一次性全部送回来放在仓库里,结果可能是爆仓,三五个月都不一定能使用完。

一个折中的办法是采购单继续有效,但要求供应商分批送货,这样供应商也放心,仓库负责人也不会一下子承担所有的库存压力。

企业需要通过开发新产品才能不断维持自己的市场竞争力,这样才不会在激烈的市场竞争中立于不败之地。通常会有如下一些原因导致企业进行新品开发:

-

想要占据更大的市场份额,为了获得更大的市场竞争力;

-

如果企业的产品比较单一,而市场竞争比较激烈,企业的产品有具有一定的市场潜力时企业会选择开发新产品,以开发其潜在的成长力;

-

客户对于企业产品有了新的需求,企业为了适应客户的不断变化的需求,防止被客户淘汰会选择开发新产品,以保持竞争力而不被淘汰;

-

企业需要通过开发新产品来应对不断创新竞争激烈的市场。

新品开发避免不了,但多了就会带来了很多影响,主要说2点:

一是大量的新品物料需求量都不多,但是MOQ比较大,可能是一个订单下好后,足够生产用半年以上的。因此需要专人去回顾MOQ的设置并适时做出调整;

二是新品最好能区分出来做MRP处理;在使用MRP时可以考虑利用“主计划族”的功能来单独区分新品的MRP处理。

企业会有一些原料是要从国外进口的,从节约成本考虑运输方式通常是海运。2018年做项目时,我了解项目所在客户的某个物料实际的海上运输的时间,其门到门运输的天数并不稳定,如果取平均值的话是在64天,但实际情况有64,74,甚至90天的都有,这样一来就给采购计划出难题了。

由于运输时效不稳定,采购员为了避免缺料,就会选用运输天数最大值,库存在不经意之间又被放大了一点点,和其他因素累计叠加起来,易引发“牛鞭效应”,变得越发不可控制。选择靠谱的货运代理可以控制提前期的稳定性,从而能保证MRP的结果更符合预期。

采购员的心理原因也有可能给降库存,及MRP符合预期结果的实现带来阻力。

采购员肩负2个职责:降库存和保证供料,但这二者之间的关系处理让采购员感觉为难。

采购员会因为害怕缺货而下过量的采购单,采购单一过量,实际的需求并没有这么多,这就导致MRP出来的结果不符合实际需求情况,最终导致库存不降反升。如何消除这种的恐慌心理?领导首先要关心、理解下属工作的难处,挡住一切质疑声,让下属安心工作,同时还要积极思考改善的方法,敢于尝试,打破库存原有的惯性。

本文从降低库存的7大因素分析入手,详细分析了每种因素对库存,对MRP处理结果的影响,从而为企业MRP业务处理的改善提供了清晰的改进处理做法,企业可以此制作MRP业务处理的PDCA,通过不断地PDCA循环最终实现MRP处理的良性循环。

MRP从上线到执行到完善,很关键一点是要定期回顾各个相关的因素的改善结果,并根据反馈来制定新的行动计划,确保我们是沿着正确的方向前进的。

前言:本文非常适合已经使用JDE系统的MRP功能的企业负责人阅读;同时也非常适合想要利用JDE系统的MRP功能来改善和降低库存的仓库管理人员阅读;另外,也适合想提升如何使用JDE系统的MRP功能的信息化咨询顾问阅读。

MRP(Material Requirement Planning,MRP)物料需求计划的理论介绍(详见-基于JDE系统的MRP应用初探之武功心法),及企业实践(详见-基于JDE系统的MRP应用初探之牛刀小试)都曾经做过详细阐述,有兴趣的朋友可以点击链接查阅;本文将考虑JDE系统内外的7大与库存相关的因素:安全库存,最小起订量,采购提前期,工程变更,新品开发,运输时效稳定性,采购员心理,来理解MRP的使用,从而最终实现降低库存的目的。

这7大因素中,通过JDE系统能直接影响MRP处理结果的因素有安全库存,最小起订量,采购提前期,工程变更。我想强调一个使用MRP思想:影响MRP准确性的相关因素有系统内外2种类型;MRP的使用不是一蹴而就的,也不是静止不变的,而需要根据企业的实际情况和系统内外因素不断地对MRP进行修改调整,从而使MRP的处理结果越来越符合预期。因此,下面将就这7大系统内外因素进行阐述:

通过JDE系统,企业可以在里面设立每个物料的安全库存数量,这部分的库存是为了应对需求的不确定性。根据通行的ERP理论,先有客户的需求,然后有主计划,最后才有物料需求计划。

安全库存是为防止未来物料供应或需求的不确定性因素(如大量突发性订货、交货意外中断或突然延期等)而准备的缓冲库存。在JDE系统中表现为某个物料设置好的数量,只要库存低于此数量,系统就会通过MRP生成相应的采购信息提醒购买以满足安全库存量的要求。可是现实中很多企业在设定好安全库存点之后是否有定期的回顾并做调整呢?恐怕现实并不太乐观,由于是手工在系统里维护,因此更新安全库存的频率会比较长,有些企业从上系统时维护好从来都没去修改过;有些是一年调整一次,这样就会存在问题了。

当安全库存设置好后,如果后续的需求连续下降,那么这些库存很有可能都成了摆设。库存很少有机会能击穿安全库存,仅仅是在表面划过。

根据上图可以看出,橙色线以下的是安全库存,没有触底就说明安全库存设置过高,仍有空间改善(图片仅作参考示意)。

安全库存如果没有定期回顾和调整的流程,并且及时在系统里更新,势必会直接影响到MRP的准确性,这也相当于一直用过去的需求(安全库存在MRP中就是需求),来计算现在和未来的采购量,这样是做不到成功降低库存的。

二、最小起订量(Minimum order Quantity-MOQ)

MOQ由供应商制定,被写进采购合同中。最小起订量一旦设置好,如果订单量比较少不能满足最小订单量,供应商不会送货,反之订单量比较高,就可能导致较高的库存。

采购在下单的时候会根据系统设定的MOQ标准量去采购,通常不会对MOQ做质疑,这是一种传统惯性的思维,但我们需要考虑改变它。

如果我们设置了一个物料的MOQ,该量可以使用8周时间,按照MOQ来下单,每次订单量至少是可以用8个星期,再加上厂内原有库存,那就会让这颗物料的库存瞬间冲到一个最大值。为了能将库存降下来,MOQ的量也是需要做出调整的。

我们可不可找到一个比MOQ更小的参照标准量,比如以按照每箱的标准数量,或是每个托盘的标准数量来修订MOQ,然后以这个量给供应商下单?这样就可以把库存的波峰值砍掉一些,让库存降下来。

蓝线处就是库存的波峰值,是最大值的库存,拉低波峰高度可以降低库存的最大值,从而降低库存金额(图片仅作参考示意)。

在实际的ERP项目中,顾问一旦这样建议客户通常会担心这样做会遭到供应商的反对,因为MOQ是规定在采购合同里的,如果不按照这个量下单,恐怕供应商不会配合。

客户的担心是正常的,尤其是当其与供应商的关系还不够“铁”的时候,这种担心简直就是认真的。如果两家合作默契,关系良好,应该是很信任对方的,合理的要求是可以接受的。

只要客户承诺还会长期向对方采购,供应商就不会担心做出来的产品以后就接不到订单了。

此外,供应商设定的MOQ是否合理呢?这也要思考一下的,站在供应商的角度思考一下,如果自己的客户能保持较大的采购量,MOQ的修改和调整能让自己成本降低,又利于自己的客户降低库存,何乐而不为呢。

MOQ的数据经过调整之后,MRP出来的采购信息也就更符合预期了。

三、采购提前期(Purchasing Lead Time-PLT)

MRP理论中有一个参数是采购的提前期Lead Time,包括了从下订单开始,到货物抵达企业工厂的全部时间。这个采购提前期可以在JDE系统中设置到每个物料身上。

我2018年实施过一个客户的ERP项目,该客户有些物料的采购提前期长达180天,主要的原因是供应商在国外,物料的某道工艺特别耗时,生产周期长,另外还有向他们的供应商购买原材料的时间,再加上运输的时间,这些因素叠加后就造成了超长的提前期。

Lead Time越长,对需求波动的反应越迟缓。MRP在运行时,会直接根据该物料的提前期,需求日期,推算出下单日期,因此,提前期是直接影响到MRP结果的。

MRP根据设置好的提前期下的订单,是为了6个月后到货准备的,但是在此期间的需求被取消了或减少了,当时下的单就有可能无法取消,如此6个月后回来的库存就只能留到以后慢慢消化了。

想要缩短提前期,采购是必须和供应商坐下来谈的,尽管这并不容易。谈妥之后,将更合理的物料采购提前期维护到每一个物料上,MRP的处理结果就会更符合预期了。

四、工程变更(Engineering Change Order-ECO)

MRP在处理的过程中,物料的采购需求必须根据产品的BOM结构才能逐层拆解出来,工程变更产品BOM就意味着要换掉产品的某些物料,MRP在变更之后将不再处理之前的BOM物料而是生产新物料的采购需求。产品BOM的变更会由很多原因引发,比如客户反馈的产品缺陷,研发要求的产品升级,采购无法购买到产品设计要求的某种材料等等,此时,至少需要解决好下面3个非常现实的问题:

-

-

-

如何将老物料库存视作新物料的供应,避免虚增新物料的采购需求量?

另外对于老物料的在途库存的处理也是很有讲究的,如果把老物料一次性全部送回来放在仓库里,结果可能是爆仓,三五个月都不一定能使用完。

一个折中的办法是采购单继续有效,但要求供应商分批送货,这样供应商也放心,仓库负责人也不会一下子承担所有的库存压力。

企业需要通过开发新产品才能不断维持自己的市场竞争力,这样才不会在激烈的市场竞争中立于不败之地。通常会有如下一些原因导致企业进行新品开发:

-

想要占据更大的市场份额,为了获得更大的市场竞争力;

-

如果企业的产品比较单一,而市场竞争比较激烈,企业的产品有具有一定的市场潜力时企业会选择开发新产品,以开发其潜在的成长力;

-

客户对于企业产品有了新的需求,企业为了适应客户的不断变化的需求,防止被客户淘汰会选择开发新产品,以保持竞争力而不被淘汰;

-

企业需要通过开发新产品来应对不断创新竞争激烈的市场。

新品开发避免不了,但多了就会带来了很多影响,主要说2点:

一是大量的新品物料需求量都不多,但是MOQ比较大,可能是一个订单下好后,足够生产用半年以上的。因此需要专人去回顾MOQ的设置并适时做出调整;

二是新品最好能区分出来做MRP处理;在使用MRP时可以考虑利用“主计划族”的功能来单独区分新品的MRP处理。

企业会有一些原料是要从国外进口的,从节约成本考虑运输方式通常是海运。2018年做项目时,我了解项目所在客户的某个物料实际的海上运输的时间,其门到门运输的天数并不稳定,如果取平均值的话是在64天,但实际情况有64,74,甚至90天的都有,这样一来就给采购计划出难题了。

由于运输时效不稳定,采购员为了避免缺料,就会选用运输天数最大值,库存在不经意之间又被放大了一点点,和其他因素累计叠加起来,易引发“牛鞭效应”,变得越发不可控制。选择靠谱的货运代理可以控制提前期的稳定性,从而能保证MRP的结果更符合预期。

采购员的心理原因也有可能给降库存,及MRP符合预期结果的实现带来阻力。

采购员肩负2个职责:降库存和保证供料,但这二者之间的关系处理让采购员感觉为难。

采购员会因为害怕缺货而下过量的采购单,采购单一过量,实际的需求并没有这么多,这就导致MRP出来的结果不符合实际需求情况,最终导致库存不降反升。如何消除这种的恐慌心理?领导首先要关心、理解下属工作的难处,挡住一切质疑声,让下属安心工作,同时还要积极思考改善的方法,敢于尝试,打破库存原有的惯性。

本文从降低库存的7大因素分析入手,详细分析了每种因素对库存,对MRP处理结果的影响,从而为企业MRP业务处理的改善提供了清晰的改进处理做法,企业可以此制作MRP业务处理的PDCA,通过不断地PDCA循环最终实现MRP处理的良性循环。

MRP从上线到执行到完善,很关键一点是要定期回顾各个相关的因素的改善结果,并根据反馈来制定新的行动计划,确保我们是沿着正确的方向前进的。

|

|

扫一扫

扫一扫 扫一扫

扫一扫